Para começarmos a estudar o processo de produção do açúcar cristal, é importante introduzirmos um pouco de sua história. Os primeiros registros de contato do ser humano com a cana de açúcar apontam para sua origem em Nova Guiné e na Índia. Seu cultivo foi disseminado pelos árabes, porém foram os egípcios que iniciaram o processo de produção do açúcar, a partir da clarificação do caldo de cana. No Oriente, o acesso a esse açúcar era restrito a pessoas de alto escalão social, algo que foi mudando durante a Idade Média, devido à comercialização intensificada pelas Grandes Navegações. [1]

No Brasil, a produção de açúcar iniciou-se cerca de 30 anos após a chegada dos portugueses, que decidiram implementar o mesmo modelo de ocupação adotado na Ilha da Madeira um século antes.Tinham inicialmente como objetivo a geração de lucro e recursos para a manutenção da posse da colônia, que se provou ser um grande desafio administrativo para a metrópole.[1]

O primeiro engenho de açúcar foi edificado na Capitania de São Vicente, mais para o sul do Brasil, porém foi efetivamente no Nordeste onde muitos outros engenhos se estabeleceram. Após alguns anos, a indústria açucareira global crescia exponencialmente, e o Brasil já detinha o monopólio do produto. No entanto, a morte do Rei de Portugal na Batalha de Alcazar permitiu a anexação de Portugal à Espanha sob o domínio do rei espanhol, Felipe II. O novo rei travava uma grande oposição ao comércio coma Holanda, e, portanto, dificultou o seu acesso à iguaria, o que acarretou uma invasão dos holandeses em 1630. Com isso, o Brasil deixou de ser o maior produtor mundial de açúcar, porém sua produção no Brasil Império foi uma importante fonte de riqueza.[1]

Os engenhos da época baseavam sua produção em moendas, o transporte da cana dependia da tração animal e o açúcar era batido e seco ao Sol. Com a Revolução Industrial, houve a introdução das máquinas e de tecnologias mais avançadas ao processo - como moendas de aço,cozedor a vácuo e centrífugas - possibilitando uma aceleração e modernização na produção do açúcar.[1]

No Brasil, entretanto, essa transição foi lenta. No século XIX, D. Pedro II implementou num primeiro momento projetos de Engenhos Centrais -- separando o cultivo da cana do processamento do açúcar. Porém, o desconhecimento dos operadores, o tradicionalismo e altos gastos tornaram esse método inviável. Os poucos Engenhos Centrais que prosperaram juntaram-se em uma só produtora independente,a Cia. Sucrerie, uma das primeiras indústrias brasileiras produtoras de açúcar.[1]

Ao longo do século XX, surgiram novas unidades produtoras no Nordeste e em São Paulo, as usinas de açúcar. Com o tempo, foram surgindo também as primeiras refinarias em grande escala do país, bem como fábricas de fornecimento de equipamentos, que fomentavam a indústria açucareira e, mais uma vez, estabeleciam a importância do processo de produção do açúcar para o Brasil.[1]

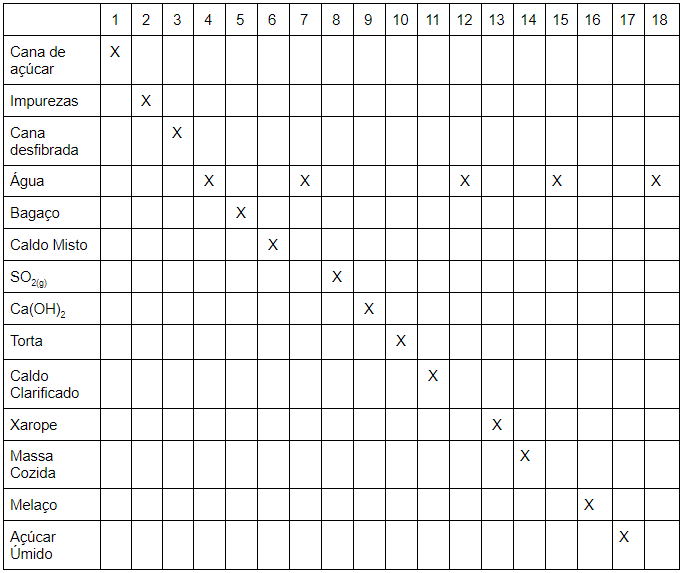

A produção industrial de açúcar tem como principais matérias primas a beterraba e a cana de açúcar, essa última amplamente utilizada no Brasil. Esse processo produtivo pode ser dividido em 5 fases: recepção da matéria prima, moagem, tratamento do caldo, evaporação, cristalização. A agroindústria açucareira faz parte da economia do Brasil desde o início da colonização e com o passar dos séculos a fabricação desse produto sofreu transformações. O desenvolvimento de novas tecnologias viabilizaram um aproveitamento cada vez melhor da matéria prima, além de promover um produto final de melhor qualidade. [2]

Para avaliar a qualidade da matéria-prima de cana-de-açúcar que chega à indústria, a amostragem consiste na retirada de 3 amostras em diferentes pontos da carga do veículo sorteado, obedecendo uma das seis combinações básicas, empregando-se uma sonda mecânica. Tais pontos situam-se em 3 diferentes alturas e 3 diferentes distâncias longitudinais da carga, procurando-se assim, uma amostra representativa da carga de cana. Atualmente estão sendo implantadas sondas oblíquas que atravessam a carga do caminhão, permitindo uma só perfuração para a amostragem, resultando em economia de tempo e de mão-de-obra. [3]

A Moenda foi uma das partes do engenho que mais se transformou ao longo dos anos. A princípio a cana de açúcar era espremida em rolos verticais, que eram movidos por força hidráulica ou animal, até que no século XIX foram adotados rolos na horizontal; modelo que perdura até hoje. Além disso a força hidráulica e animal também foi substituída, com o desenvolvimento da Revolução Industrial máquinas à vapor passaram a desempenhar esse papel e atualmente turbinas à vapor ou motores elétricos são utilizados.Porém, a partir da década de 1950 um novo equipamento passou a ser utilizado no processo de moagem, o difusor, que opera como um lixiviador. [4]

Durante o tratamento do caldo uma das etapas fundamentais é a decantação do caldo, processo esse que também passou por transformações. Originalmente, essa operação ocorria de maneira descontínua em vários decantadores e, por causa disso, era necessária uma grande área para essa instalação além de muitos operários e de ter grande gasto energético. No entanto, com o desenvolvimento de novas tecnologias, surgiram vários novos tipos de decantadores e hoje esse processo é feito de maneira contínua. O sistema passou a utilizar bandejas múltiplas, mas atualmente decantadores sem bandejas tem conquistado maior lugar no mercado.[4]

Para tratar o caldo de cana proveniente da extração, é feito o processo de sulfitação (SO2), que visa a coagular partículas coloidais, a fim de fazer o arraste de substâncias impuras na sacarose. Alguns processos vêm substituindo com eficiência o sulfito pelo ozônio (O3). A mistura é, então, aquecida com vapor de água até temperaturas em torno de 105°C, com os objetivos de diminuir a viscosidade do fluido, facilitando a decantação e promover a formação de uma quantidade maior de aglomerados coloidais, que precipitarão no decantador, formando o lodo de sedimentação que será posteriormente filtrado. O caldo clarificado é enviado para o setor de evaporação. Durante o processo de evaporação, atualmente, a utilização de caixas evaporadoras fechadas que são aquecidas por vapor é considerado o método mais eficiente de evaporação. Mas além disso há a evaporação de película ascendente ou descendente. Esses evaporadores de película operam com bomba de circulação, o que acarreta em um maior gasto energético, e também necessitam de instrumentos que evitem a caramelização do caldo.[2]

Durante o processo de evaporação, atualmente, a utilização de caixas evaporadoras fechadas que são aquecidas por vapor é considerado o método mais eficiente de evaporação. Mas além disso há a evaporação de película ascendente ou descendente. Esses evaporadores de película operam com bomba de circulação, o que acarreta em um maior gasto energético, e também necessitam de instrumentos que evitem a caramelização do caldo. [4]

Mais adiante, uma das etapas da produção de açúcar, a filtração das borras do caldo, é responsável por filtrar partículas do lodo que possuem um considerável teor de sacarose. Antigamente a filtração era feita em filtros prensa, onde a mistura de caldo e material precipitado era forçada contra um conjunto de superfícies filtrantes, nas quais as borras ficavam retidas e o caldo claro filtrado fluía. Modernamente esta operação é feita em filtros rotativos à vácuo.

Anteriormente, muito esforço humano era empregado em etapas complexas, como o Cozimento, e os resultados obtidos eram bastante diferentes, resultando em um açúcar sem padrão pela usina e com pouca repetibilidade. A automatização dos processos está melhorando cada vez mais a qualidade, tamanho, cor e todas as demais características do cristal de açúcar, além de o retorno financeiro vir rapidamente justificando o emprego do controle criado.

A Sonda Microondas chegou ao Brasil recentemente, antes já bem difundido no mercado Europeu, principalmente na Alemanha onde estão situadas as duas maiores fábricas do produto. Utilizado para medição de diversas variáveis além de muito preciso, sua calibração não se altera em função da mudança de pureza do açúcar. A base de uma boa configuração consiste nas medições de processos e analítica. Através desses processos elabora-se uma curva que fornece o coeficiente angular como o sinal de concentração da massa cozida. Esse é enviado e utilizado pelo algoritmo de controle do cozimento.[5]

Anteriormente à implantação na usina da Sonda Microondas utilizava-se de Sondas Resistivas (Usina Lins, 2015). Apesar de realizar sua função, as Sondas Resistivas não apresentavam boa repetibilidade no processo, gerando erros não previsíveis e com valores bastante diferentes. Além de o trabalho ser mais pesado, pois o operador tinha de sempre conferir o estado do açúcar, a medição por Sonda Resistiva sofria influência do sólido presente na solução. Um bom resultado significava muita experiência e destreza do operador. A Sonda Microondas trouxe como resultado um açúcar mais padronizado, com boa repetibilidade de processo e assim maior controle.[5]

Na etapa de cozimento da cana de açúcar, há o processo manual do operador de cozimento acompanhando possíveis mudanças em tal processo. No entanto, a mobilidade e facilidade de implantação em qualquer planta industrial fez com que a usina optasse por essa automação na etapa de cozimento do açúcar, assim o supervisório e a programação foram desenvolvidos para esse hardware.[5]

O açúcar é de grande importância econômica para o Brasil, visto que cerca de 20% da produção mundial desse produto pertence ao país[6]. Além disso, a safra de cana-de-açúcar em 2020 atingiu uma produção de 642.717,8 mil toneladas, ao longo de áreas em todo território, entretanto os mais produtivos concentram-se no Centro-Oeste e Sudeste do país[7]. Dessa forma, percebe-se que a produção de açúcar é relevante para a economia do país, tanto para mercado interno como externo, pois o Brasil é um grande exportador de açúcar, sendo esse uma importante commodity para o país, visto os principais destinos da exportação são para China (4,73 milhões toneladas), Argélia (2,44 milhões toneladas) e Bangladesh (2,25 milhões de toneladas)[8].

Além da importância econômica, o açúcar também carrega a importância cultural, já que o consumo dele faz parte do cotidiano brasileiro, para melhor dimensionamento deste, sabe-se que o consumo nacional de açúcar está em torno de 8 milhões de toneladas resultando numa proporção per capita de 48 kg/hab/ano.[9] Nesse sentido, conclui-se que o hábito de consumir esse produto faz parte da cultura brasileira.

Seguindo a última importância do açúcar citada, percebe-se que a principal aplicação desse produto é adoçar, o que atrai muitos consumidores adeptos ao paladar mais doce. Entretanto, o açúcar não está presente apenas em alimentos considerados doces, mas em carboidratos como um todo, pois esses são compostos de polissacarídeos que basicamente são açúcares. Ademais, os carboidratos são nutrientes fundamentais para obtenção de energia. Nesse sentido, o açúcar age na comida de diversas formas: como adoçante, preservante, modificador da textura, fermentador, aromatizante e corante. Dessa forma, o açúcar é um ingrediente essencial no preparo de alimentos presentes no dia-a-dia do brasileiro e de todo mundo.

O consumo per capita global, atualmente é em torno de 24 kg/pessoa e expande continuamente na taxa de 1,5 – 2% por pessoa ao ano. [36] Na Europa, o consumo per capita médio foi de 37,1 quilogramas (kg) de açúcar em 2013, contra 35,1 kg em 2011. Nos Estados Unidos, o consumo aumentou de 31 para 32,5 kg por pessoa, segundo informações da organização com sede em Londres [37]

BRASIL:

Uisa: 2000 toneladas de açúcar cristal por dia. Fonte:https://www.uisa.com.br/perfil-num.php

Usina São Manoel: 1500 toneladas de açúcar cristal por dia.

Aralco S/A: 550 toneladas de açúcar cristal por dia. Fonte:https://www.aralco.com.br/unidades

Della Colleta: 75,2 mil toneladas de açúcar cristal VHP por ano. Fonte:http://coletta.com.br/index.php/produtos

Pagrisa: 400 toneladas de açúcar cristal por dia. Fonte:https://www.pagrisa.com.br/negocios/acucar/

Pedra Agroindustrial: 250 mil toneladas de açúcar cristal VHP por ano. Fonte:https://www.pedraagroindustrial.com.br/nossos-produtos/

Usina Alvorada: 100 mil toneladas de açúcar cristal por ano. Fonte:http://www.usinaalvorada.com.br/producao/

Usina Batatais: 300 mil toneladas de açúcar cristal por ano. Fonte:http://www.usinabatatais.com.br/produtos/acucar-branco-150-400.html

Usina Ijatobi: 600 toneladas por dia de açúcar cristal VHP. Fonte:http://www.usinaitajobi.com.br/Institucional

Usina Mandu: 312 mil toneladas de açúcar por ano. Fonte:https://petrobras.com.br/pt/nossas-atividades/principais-operacoes/usinas-de-etanol/usina-mandu.htm

Usina Jacarezinho: 1250 toneladas de açúcar cristal por dia. Fonte: https://www.grupomaringa.com.br/usinajacarezinho

Usina Paineiras: 432 toneladas de açúcar cristal por dia. Fonte: contato via e-mail.

Brasil: produção de açúcar na safra 2019/2020: 29.520.643 de toneladas. Fonte: MAPA

ALGUNS EXEMPLOS INTERNACIONAIS:

Rocky Point (Australia): 25 toneladas de açúcar por hora Fonte:http://www.heckgroup.com.au/rocky-point-sugar-mill/the-final-processes

Mackay Sugar Limited (Australia): 800 mil toneladas de açúcar cristal por ano. Fonte:https://www.mkysugar.com.au/about/Pages/Our-Products.aspx

J.D.W Sugar Mills (unidade III)(Paquistão): 90,918 toneladas de açúcar cristal por ano. Fonte:http://www.jdw-group.com/Segments/Sugar/

Balrampur Chini Mills ltd (Índia): 7650 toneladas de açúcar cristal por dia. Fonte:https://chini.com/product/sugar/

A safra da cana-de-açúcar se dá de modo sazonal, podendo ser plantada em três épocas diferentes: os sistemas de ano-e-meio, ano e plantio de inverno. Para o sistema de ano-e-meio, a cana é plantada entre janeiro e março(na estação de verão para garantir uma temperatura e umidade boas para a brotação rápida), tendo seu desenvolvimento e crescimento até 8 meses.[42] Após isso, a cana inicia a sua maturação até completar 16 a 18 meses. No sistema de ano, a cana poderá ser plantada de outubro a novembro, no entanto apresenta algumas desvantagens, como a menor produtividade que a do sistema de ano-e-meio e o pouco tempo para o preparo do solo.[42] Por fim, no sistema de plantio de inverno, utiliza-se a torta produzida durante o processo produtivo, a fim de garantir uma plantação com umidade suficiente para esses períodos de estiagem.[42]

Para o início da colheita da cana-de-açúcar, é necessário também saber se a cana chegou no ponto de maturação adequado. Para isso, utiliza-se um refratômetro de campo, equipamento que fornece a porcentagem de sólidos solúveis do caldo(Brix), que tem relação com a quantidade de sacarose dentro da cana. Com isso, faz-se uma análise a partir da fórmula: [43]

Com isso, calcula-se IM, e, se 0,85 < IM < 1, a cana estará madura e pronta para a colheita.[43]

Antes de sair dos canaviais, é montado um programa de cortes baseado na maturação da cana a ser colhida [12]. A partir disso, áreas da lavoura selecionadas para o corte e a partir disso é feita a colheita da cana. O corte é feito tanto manualmente quanto através de colhedeiras, sendo que cada processo representa cerca de 50% da cana colhida[12]. A partir daí, a cana é transportada da lavoura até a indústria, onde se iniciará o processo de moagem.

Chegando na usina, a cana é pesada uma balança para controle de matéria-prima na indústria e posteriormente é encaminhada para uma mesa alimentadora,que regula o fluxo de entrada de cana na indústria, onde irão ocorrer três processos iniciais: a lavagem, o processamento e o início da moagem.

A lavagem é feita a partir do uso de uma corrente contínua de água, sendo essa uma das etapas que mais demandam água em todo o parque industrial, com uma utilização de 0,7m3 a 12,2m3 por tonelada de cana[13]. Seu intuito é a remoção do material grosseiro, que chega a atingir até 10% do peso da matéria prima[13]. Novas tecnologias de lavagem a seco baseado em jatos de ar estão sendo implementadas para evitar a perda de sacarose com o uso da água.[10]

O processamento da cana é iniciado a partir de um equipamento de corte, composto por um conjunto de facas rotativas que operam a uma velocidade de 60m/s, e tem como finalidade aumentar a densidade da cana,além de diminuir seu tamanho, preparando-a para o desfibrador.[11] Após chegar no desfibrador, ela é pulverizada a partir de martelos oscilantes que giram no sentido contrário à esteira, e as células que contém os açúcares são abertas [11],facilitando o processo de extração destes. A velocidade dos desfibradores pode chegar a 90m/s. Nessa etapa, pelo menos 82% das células devem estar abertas para uma boa extração na moenda. [10]

Esse processo inteiro até antes do início da moagem apresenta transferência de massa e de momento.

A extração do caldo é o processo pelo qual se separa um caldo rico em sacarose das fibras da cana, conhecidas como bagaço. Ele pode ser realizado de duas formas: através da moenda ou através da difusão.

Extração através da moenda:

Após passar por picadores e desfibradores, que ajudam na ruptura das células e na liberação do caldo, a cana é levada, por meio de esteiras para as moendas, passando por eletroímã que retira qualquer resíduo metálico que possa danificar o equipamento da cana.

As moendas são conjuntos de 4 ou 5 ternos compostos de rolos que esmagam a cana para a extração do caldo por meio da

pressão mecânica.

A cana passa, em sequência, pelos ternos. No primeiro terno, é recolhido um caldo rico em sacarose. Já nos ternos seguintes, são recolhidos caldos menos concentrados, com mais água.

Para aumentar a eficiência da extração, pode ser realizada a embebição, que seria a adição de água (embebição simples) ou caldo (embebição composta) ao bagaço da cana nos ternos. No caso da embebição composta, adiciona-se o caldo de um terno no terno anterior. [14]

O caldo, então é levado para ser tratado, e o processo continua.

A extração através da moenda possui uma eficiência de até 97%, que pode variar conforme o número de ternos, a embebição, a qualidade da cana, entre outros fatores. Trata-se de um processo físico, sem reações químicas envolvidas.[15]

Extração através da difusão:

Nesse processo, a cana também é moída, para auxiliar no rompimento de suas células, até feixes fibrosos de 10 ou 15 cm de comprimento. Esses feixes são levados até equipamentos conhecidos como difusores. [16]

Nos difusores, a cana é submetida a uma lavagem (lixiviação) em contra-corrente. O soluto, então, que no caso é a sacarose, passa do meio de maior concentração (células da cana) para o meio de menor concentração (caldo da corrente), ocorrendo, assim, a difusão.

Para aumentar a eficiência do processo, podem ser realizadas operações de retorno. Nessas operações, o bagaço do qual já foi extraído o caldo e, portanto, encontra-se quase sem sacarose, é lavado com água, e o caldo obtido com um pouco de sacarose é usado na lavagem anterior, e assim sucessivamente.

O difusor opera com uma temperatura de aproximadamente 70°C, auxiliando na difusão e contribuindo para a eliminação de possíveis microrganismos presentes no caldo. [3]

A eficiência da extração por difusão é de cerca de 98,5%[15], e o equipamento gasta menos energia do que as moendas. No entanto, trata-se de uma técnica mais nova, e, portanto, a grande maioria das usinas produtoras de açúcar, no Brasil, realizam a extração do caldo através da moenda. No processo da extração por difusão, não ocorrem reações químicas, predominando os fenômenos da difusão e da lixiviação. [15]

Fenômenos envolvidos:

Moendas: transferência de massa e de momento

Difusores: transferência de momento, massa e de calor

Entra: Cana moída

Saem: Bagaço (pode ser utilizado na geração de energia), caldo rico em sacarose (vai para a próxima etapa).

A composição do caldo de cana é de 80 a 85% de água; 10 a 19% de sacarose; 0,3 a 2,5% de açúcares redutores, glucose e frutose; 0,8 a 1,5% de não açúcares, dentre eles ácidos orgânicos, nitrogenados, amidas, amidas ácidas, e substâncias corantes. Em menor quantidade há matérias minerais, graxas, ceras, resinas, gomas e pectinas. [17]

Após a extração, o caldo misto é encaminhado da corrente 6 para tanques nos quais ocorrerão os processos de tratamento do caldo-de-cana, pois ainda possui algumas impurezas, tais como terras, bagacilho e materiais corantes. Tal etapa procura incrementar a qualidade do produto. Dentre as características de um produto final de qualidade, destacam-se a cor, pequena fração de cinzas e de resíduos insolúveis.[18]

Além disso, o tratamento do caldo misto, uma das principais etapas da produção de açúcar, também objetiva evitar a inversão (hidrólise) de sacarose, aumentar o teor de sacarose, produzir um mínimo volume de lodo e consequentemente de torta de filtro, dentre outras finalidades. [18]

A inversão da sacarose é o processo de hidrólise da molécula de sacarose do açúcar, que se divide em glicose e frutose. A sacarose representa o açúcar não redutor, enquanto as outras moléculas são os chamados açúcares redutores. Procura-se evitar que haja tal reação de inversão na indústria sucroalcooleira porque os açúcares redutores têm propriedades que causam efeitos indesejáveis no produto final, relacionados à cor, colóides, e morfologia dos cristais, que diminuem a qualidade do alimento.[38]

A hidrólise é favorecida em situações de altas temperaturas, muito tempo de residência da solução em um mesmo processo e valores extremos de pH, portanto, busca-se sempre na indústria um minucioso controle de tais parâmetros, de modo a garantir a qualidade e nutrientes do produto final.[38]

Inicialmente, o caldo que chega pela corrente 6 passa por um tratamento primário com peneiras e equipamentos como cush-cush e hidrociclones, cujas eficiências variam de 70 a 85%, para que as maiores impurezas e aquelas chamadas de insolúveis, como areia, argila e bagacilho, sejam removidas. O objetivo aqui é, além de melhorar a qualidade do caldo, contribuir para a preservação da vida útil dos equipamentos utilizados no processo de produção, reduzindo o entupimento e desgastes de válvulas e bombas. Tem-se informações de que os teores dos materiais filtrados nesta etapa são de 0,1 a 1,0%.[19]

As peneiras cush-cush, por exemplo, auxiliam a retirar do caldo as impurezas em suspensão. Para que haja reaproveitamento do bagacilho retido em suas várias peneiras fixas e assim um aumento da eficiência da produção, tal material retorna às moendas para passar por uma nova etapa de moagem. O equipamento, portanto, localiza-se próximo à moenda para facilitar o transporte de substâncias.[5]

Após o tratamento inicial com peneiras, o caldo ainda necessita passar por outros processos para que sejam eliminadas as impurezas solúveis e coloidais que persistem em sua composição. Em tais etapas, observa-se a coagulação e precipitação de tais sólidos por sedimentação, como na decantação, e há um minucioso controle do pH para garantir que não haja a inversão da sacarose. O primeiro desses processos, que envolve a mudança da acidez do meio, é a sulfitação, que trabalha com valores do pH entre 4,0 e 4,5%[19]

A sulfitação consiste no acréscimo de SO2 gasoso ao caldo de cana, proveniente da corrente 8, e de composição prática de 6 a 14% SO2, produzido pela própria usina por meio da queima do enxofre de pureza >95%, em presença de gás oxigênio, conforme a reação: S + O₂ → SO₂ + 70,2kcal

O acréscimo de Ca(OH)₂ ao caldo, a partir da corrente 9, tem por objetivo assegurar a cor desejada para o caldo que formará o açúcar branco cristal, neutralizar ácidos orgânicos e formar produtos que floculam as impurezas coloidais restantes. A quantidade de leite de cal depende da qualidade do caldo produzido e da cal virgem utilizada, mas em geral, para cada tonelada de cana, consome-se de 500 a 1000 g de CaO no processo de caleagem. [19]

Após a alcalinização com leite de cal, aquece-se o caldo para aumentar a velocidade da decantação que separará o precipitado do caldo clarificado, além de diminuir novamente a viscosidade do caldo. O líquido é aquecido em aquecedores verticais ou horizontais, em equipamentos que se chamam trocadores de calor casco-tubo. Esse aquecimento chega à temperaturas próximas de 105ºC, acelerando o processo de floculação de coloides e não açúcares proteicos. Além disso, tem característica emulsificante de graxas e ceras, que apresentam concentrações menores que 0,5% no caldo. Após o aquecimento o caldo é levado para a próxima etapa, a decantação. [19]

Na decantação, após tratamentos químicos e térmicos, purifica-se o caldo por meio da remoção das impurezas floculadas e sedimentadas, a partir da ação da gravidade. O caldo é deixado no decantador de 15 minutos a 4 horas, valor que varia muito a depender do equipamento utilizado, que se caracteriza por ser grande, a ponto da velocidade de escoamento do caldo por suas várias bandejas, que aumentam a superfície de contato do produto com o equipamento, ser lenta, promovendo assim a decantação. O caldo-de-cana decantado é retirado na parte superior de cada bandeja e enviado ao setor de evaporação para que aumente sua concentração e teor de sacarose no produto, por meio da corrente 11. [19]

As impurezas que são sedimentadas, de maior densidade, possuem uma concentração de sólidos de aproximadamente 10º Brix (porcentagem dos sólidos solúveis em solução de sacarose, ou seja, teor de sacarose) [4] e constituem o lodo, retirado então do decantador pelo fundo e enviado por bombas ao setor de filtração para que se recupere parte do açúcar que há em sua composição. A quantidade de lodo obtida representa de 15 a 20% da massa do caldo que entra no decantador. [19]

No processo de filtração das borras, o lodo proveniente do decantador, de teor de sacarose próximo a 2%, é adicionado a 3 - 5 kg de bagacilho/tonelada de cana, que auxiliará a filtração, e após essa adição, a mistura é enviada para os filtros rotativos à vácuo, ou para filtros prensas. Como já abordado anteriormente, a filtração visa recuperar o açúcar contido no lodo, possibilitando que retorne ao processo na forma de caldo filtrado. O material retido no filtro recebe o nome de torta, sai do sistema pela corrente 10, não passa de 1% da quantia de açúcar do processo, e é enviado à lavoura para ser utilizado como adubo. [19]

Alguns nutrientes oriundos da sacarose podem ser perdidos na etapa da filtração do lodo, em razão da grande quantia de materiais insolúveis na torta, que acabam por diminuir a eficiência da filtração. Outras perdas podem acontecer em decorrência de vazamentos e respingos, além da possível inversão de sacarose, predominantemente nos processos posteriores ao tratamento do caldo, como a evaporação e o cozimento [39].

O caldo parte para o processo de evaporação, depois de passado pelo tratamento, nutrido em grande parte de sacarose e água. [18]. Ao final do tratamento, a pureza do caldo alcançada é de 80% e além disso a eficiência do processo como um todo é de 99%. [21]

A evaporação do caldo de cana ocorre após uma pré-evaporação do caldo clarificado e tem por objetivo a retirada do excesso de água do caldo - estimada inicialmente em 80% do peso do caldo -, para que o mesmo seja transformado em xarope, estando assim pronto para o cozimento. Essa etapa pode ser realizada por meio de Evaporação em Múltiplos Efeitos e é a etapa produtiva que mais consome energia em forma de calor na produção do açúcar cristal [22].

A pré-evaporação é responsável por elevar o caldo clarificado de aproximadamente 15o Brix até 25o Brix, a uma temperatura que pode variar de 115oC a 120oC [23]. Após este passo, o caldo de cana está pronto para a evaporação, onde será novamente elevado de 25o Brix a uma faixa entre 60o Brix e 70o Brix [24].

O múltiplo efeito se dá pois o caldo da cana encontra-se em tubos, onde entra em contato com o vapor de escape das turbinas e é aquecido, formando o vapor vegetal que vai aquecer o evaporador seguinte. Ao final dessa etapa, há a saída do vapor e da água extraída, já o xarope é encaminhado para o cozimento, agora somente com 40% de água em sua composição.

Conversões das reações envolvidas: Nessa etapa não há reações químicas, somente a separação física do caldo clarificado e da água.

Pureza das matérias primas: Pureza do caldo clarificado é de 80%, após a evaporação a pureza do xarope é de 85%[25].

Fenômenos envolvidos: Transferência de massa e transferência de calor

Composição da corrente: Entrada - caldo clarificado (contendo água, açúcares e sais minerais) - vapor de escape; Saída - xarope concentrado[26] - vapor - água.

Descrição:O xarope obtido com a evaporação deve passar por um processo de cozimento em evaporadores de simples efeito até atingir sua supersaturação. A supersaturação é o estado de uma solução que possui mais soluto do que o solvente é capaz de dissolver. O ideal nesse processo é que ele ocorra com a menor supersaturação possível, pois um aumento pode ocasionar a formação de grãos indesejados [40]. Essa supersaturação, entretanto, é necessária para a formação dos cristais de açúcar, finalmente transformando o xarope líquido em uma estrutura sólida [2].

Para a cristalização ocorrer, é necessária também uma agitação da massa cozida, de modo ocorra uma transferência de movimento entre as moléculas [27]. Isso ocorre nos tanques de cristalização - a uma temperatura baixa que pode variar entre 40 e 55oC -, de um modo que impeça a formação de uma só massa sólida e, sim, a formação dos pequenos cristais. Após a cristalização, o produto é resfriado e mandado para a centrifugação.

Rendimento: Para um grau de pureza inicial de 85%, o rendimento é dado por 52,9% [16].

Pureza das matérias primas: O xarope após a evaporação possui um grau de pureza de aproximadamente 85%, enquanto a massa cozida apresenta uma pureza de 75%.

Fenômenos envolvidos: Transferência de movimento, calor e de massa

Composição da corrente: Entrada - xarope; saída - massa cozida.

Centrifugação:

A centrifugação tem como objetivo separar os cristais de açúcares encontrados na massa cozida, então, basicamente, nesse processo usa-se a força centrípeta para retirar o mel contido nessa massa.

Essa etapa pode se dar em dois equipamentos diferentes: a centrífuga contínua e a descontínua. Em geral seus formatos são cestos grandes suspensos por um eixo ligado a um motor elétrico. Em ambas ocorre a introdução da massa cozida no cesto e a separação centrífuga sobre as telas de filtração, de forma que o mel obtido atravesse a tela e os cristais sejam retidos nela devido a força de rotação. Entretanto, a diferença entre elas são as seguintes:

-A centrifuga continua opera com a descarga contínua dos envolvidos, que serão lavados uma única vez após a separação

- A centrífuga descontínua, também chamada de intermitente, funciona com duas lavagens depois da centrifugação, uma com água, que sai o mel pobre, e depois há outra lavagem com vapor, que sai o mel rico. [28]

Dessa forma, percebe-se que nessa etapa a água também é uma substância importante, pois a centrifugação não é suficiente para retirar a película do mel presente nos cristais, porém a quantidade de água deve ser controlada para não dissolver o açúcar. Além disso, a água influencia na cor, no tempo de centrifugação e na temperatura do produto. Nesse sentido, a centrífuga descontínua é ideal para o açúcar cristal branco, visto que a maior taxa de lavagem resulta numa cor mais clara.

Um outro ponto interessante a ser levantado, é que mesmo a diferença inferida nos nomes dos equipamentos remeter na diferença entre os processos, a centrifugação em ambos é um processo em batelada, pois durante essa etapa não há saída ou entrada de matéria nas fronteiras. Seguindo essa análise, o fenômeno envolvido nessa etapa é a transferência de massa, já que envolve a separação dos cristais da massa.

Secagem:

O açúcar obtido da centrifugação apresenta altas temperaturas, cerca de 56 e 60 graus, e também alto teor de umidade, por volta de 0,5% a 2%, o que não é uma condição propícia para o ensacamento, pois pode desenvolver microorganismos que deterioram o açúcar. Sendo assim, o ideal, para o açúcar branco, seria a umidade na faixa de 0,04% e 0,07%, e a temperatura abaixo de 40 graus, caso for acima no ensaque resultará o amarelecimento e empedramento do açúcar.[29] Dessa forma, ocorre a etapa da secagem, com a secagem e o resfriamento do produto, para por fim o açúcar ser armazenado. Nesse sentido, percebe-se que nessa etapa o fenômeno envolvido é a transferência de massa e calor.

Existem dois tipos de secadores convencionais, o horizontal e o vertical, que esquentam o ar a fim da queda da umidade e posteriormente resfriam de acordo com a temperatura ambiente para o açúcar ser ensacado. Contudo, em cenários onde a temperatura ambiente é muito alta, utiliza-se o secador com exaustão central e chiller, que apresenta um sistema capaz de resfriar abaixo da temperatura ambiente.

Após o processo completo de produção do açúcar, ele estápronto para seguir para a etapa de armazenamento e transporte. Logo após a secagem,o açúcar será pesado e armazenado, podendo ser um armazenamento a graneltemporariamente em silo para depois ser ensacados em sacos de 50kg ou bigbags,ou exportados diretamente dos silos.[2]

No processo da armazenagem, o maior risco associado aocomprometimento da qualidade do açúcar é a relação entre o produto e a umidadeque o envolve. Isso se deve ao processo de aceleração da quebra de polarização,que é a causada majoritariamente pelo excesso de umidade, podendo ser causadatambém por impurezas como açúcares redutores e microrganismos [2]. Por isso, oarmazém deve ser majoritariamente impermeável, com pisos com materiais poucopermeáveis, como o asfalto, e com paredes impermeabilizadas até pelo menos onível do solo; e, para evitar contato com fontes de umidade externa, não devemhaver janelas e devem haver poucas portas [2]

.

Além disso, vale denotar um importante fenômeno frutoda reação entre os cristais de açúcar e a umidade: a formação de uma películade mel que envolve os cristais. Essa película é o resultado de uma interação entreuma camada umidade superficial dos cristais com o açúcar dissolvido dessa camada.[3]O equilíbrio dessa camada é um dos fatores determinantes de um açúcar de altaqualidade. Diante disso, podemos definir dois fenômenos que ocorrem a partir daflutuação de equilíbrio dessa película: quando há transferência de água do arpara a película de mel, diz-se que o açúcar “mela”. Por outro lado, quandoocorre migração de umidade da película de mel para o ar, o mel ficarásupersaturado e haverá cristalização e a consequente “soldagem” entre oscristais, ou seja, o chamado “empedramento”. [1]

Através de estudos comparativos entre os produtores de açúcar do Centro-Sul do Brasil, foi possível estabelecer uma média para o custo de produção do açúcar, girando em torno de R$103,00 por tonelada do produto final.[41] Como a nossa empresa possui uma capacidade produtiva de 28497,404 kg/dia (o equivalente a 28,497404 t/dia), o custo de produção total é de R$2.935,23 por dia.

Figura 11 Diagrama de blocos com tipos de transferências

H1: São utilizadas 600 toneladas de cana-de-açúcar por dia. []

H2: Adotaremos que 69% são colmos e o restante, matérias estranhas. [16]

H3: A fração de água de embebição adicionada é de 30% da vazão mássica da cana desfibrada. [33]

H4: 30% da cana-de-açúcar é massa seca e 70% é caldo. [32]

H5: 97% do caldo é extraído, através das moendas. [15]

H6: Dos 97% do caldo extraído, 18% é a sacarose.[17]

H7: O consumo médio de SO2 é de 0,04% da massa de cana-de-açúcar total que entra na fábrica. [19]

H8: O consumo médio de CaO é 0,01% de cana-de-açúcar total que entra na fábrica. [19]

H9: A perda de açúcar na torta não ultrapassa 1%. [19]

H10: 3,46% da massa da cana-de-açúcar total que entra na fábrica representa a quantidade de água que é necessária para auxiliar na filtração do lodo. [34]

H11: 80% da massa do caldo é evaporada no processo de evaporação. [21]

H12: Na supersaturação, saem cerca de 40% de água do xarope. [29]

H13: Para efeitos de pesquisa, consideramos que a quantidade de água que entra na centrifugação é insignificante.

H14: O coeficiente de solubilidade do açúcar a 20 graus (33g/ml).

H15: O xarope possui um uma solução de 60o Brix. [24]

H16: A massa cozida possui uma solução entre 90 e 95o Brix. [23]

H17: O açúcar que sai da centrifugação apresenta uma umidade de 0,5% a 2,0%. [29]

H18: O açúcar cristal branco (produto final) possui uma umidade de 0,04%. [29]

Conhecida: 1

Incógnitas: 18

Reações químicas: 0

Balanços molares: 0

Hipóteses: 18

GL = incógnitas + reações - balanços molares - hipóteses

GL = 18 + 0 - 0 - 18 = 0

Avaliação do grupo frente ao desafio imposto de analisar um processo real no início do curso de Engenharia Química:

Durante a elaboração deste projeto, o grupo enfrentou diversos desafios, tanto em relação à parte técnica, quanto na comunicação. O primeiro contato com os termos técnicos e científicos da área da engenharia e, mais especificamente do processo de produção do açúcar, trouxe dificuldades que fugiam do nosso escopo inicial acerca do projeto. Isso decorreu do fato de que, no desenvolver do trabalho, foram necessárias pesquisas no meio acadêmico, em diferentes fontes, as quais apresentavam dados que, às vezes, divergiam, ou não apresentavam detalhamento de dados. Isso pôde ser observado, por exemplo, na elaboração das hipóteses do balanço de massa, quando foi preciso realizar cuidadosamente a seleção das fontes de modo que os cálculos fossem coerentes com a realidade e que o balanço “fechasse” com a menor margem de erro possível. Outro desafio foi em relação à comunicação. O grupo precisou de reuniões para escolher com quais tecnologias trabalhar, assim como para a escolha de fontes adequadas, que se mostraram coerentes com os dados reunidos por cada integrante do grupo. O ensino remoto foi um fator determinante na imposição de novos desafios a esse trabalho, visto que a intenção inicial do grupo era tentar visitar uma usina açucareira em São Manuel, cidade natal da nossa especialista Heloísa, porém isso não foi possível devido à situação atual de pandemia.Apesar de todas essas dificuldades, o grupo concluiu que o projeto correu bem e a experiência do primeiro contato com processos e indústrias químicas reais se provou como algo prazeroso e que fomentou o trabalho em equipe.

Análise crítica:

O valor médio encontrado para a capacidade produtiva das usinas açucareiras brasileiras é de 138 kg por tonelada de cana-de-açúcar. Isso é equivalente a uma produção de 13,8% em relação à quantidade inicial de matéria-prima.[33] A capacidade produtiva proveniente do balanço de massa efetuado pelo grupo foi menor que a média brasileira , mas mesmo assim, o balanço foi fechado com sucesso e erro mínimo. Partimos de uma estimativa de matéria-prima de 600 toneladas de cana por dia, para obter a capacidade produtiva de aproximadamente 28500 kg por dia, que representa 4,75%.